E-posta biçimi hatası

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

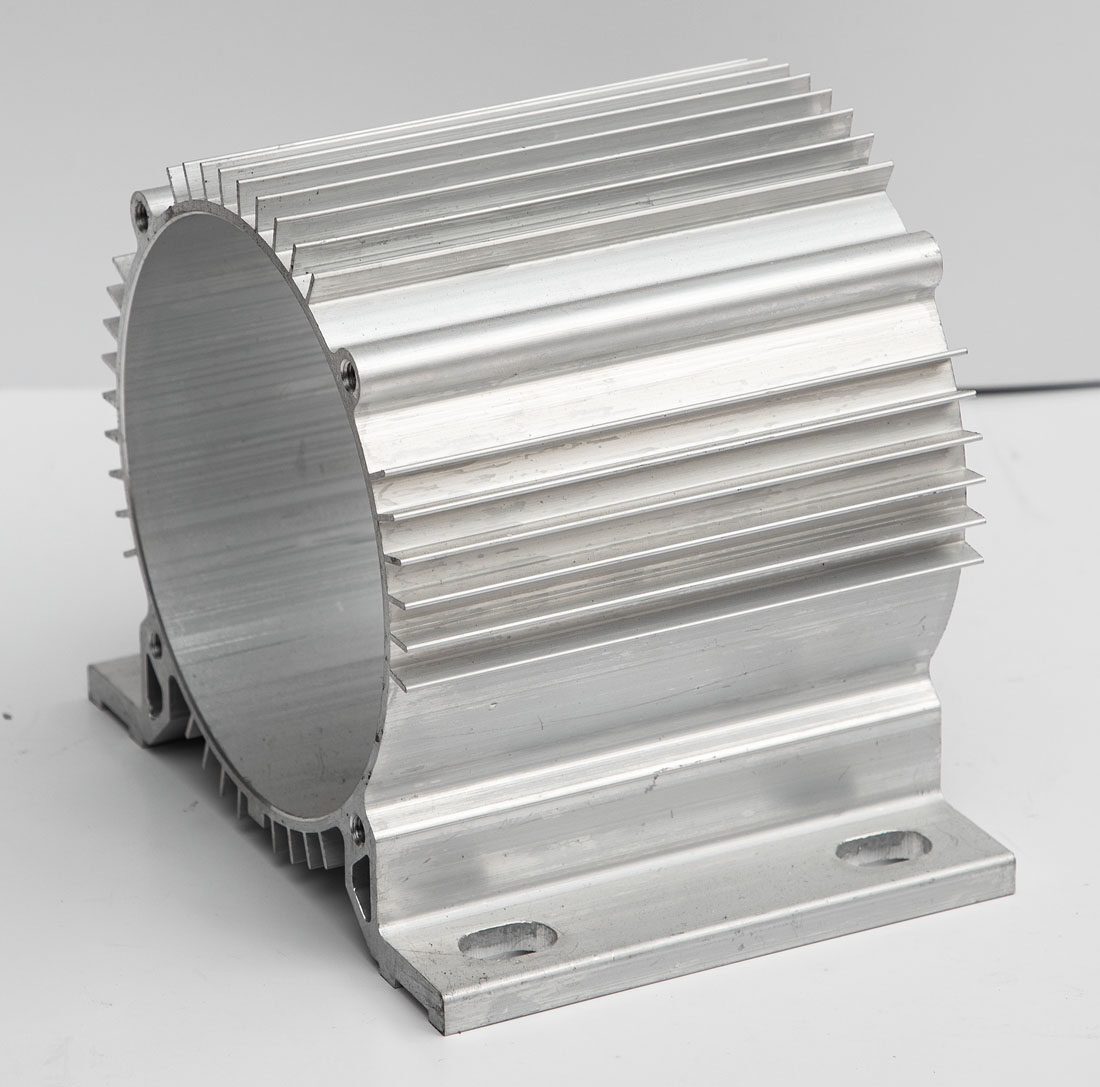

Neden yüksek basınçlı kalıp döküm?

0

Model Y’nin gövdesinin büyük bir kısmını yayınlayacak 00 tonluk makineve daha büyük parçalar için 8000 tonluk makine sipariş ettim

Isıya göre tedavi edilebilir

Isı işlemi artık sadece kum dökümleri için değil. Yüksek basınçlı kalıp dökümleri artık ısıl işlem görüyor ve otomotiv endüstrisindeki yapısal uygulamalarda kullanılmaktadır. Bu, demir gibi küçük gözenekliliğe sahip bir döküm yapmak için demir ve vakum yardımcısı gibi safsızlıkları en aza indiren benzersiz alaşımlar kullanılarak gerçekleştirilir.

Bir dökümüne ihtiyacınız varsa, yüksek basınçlı kalıp dökümünü değerlendirerek başlamalısınız. Saige Machine'den bize ulaşın

Ve deneyimli ekibimizin size projeniz için doğru yönde rehberlik etmesine izin verin.

Öyleyse, neden başka bir süreçte yüksek basınçlı kalıp dökümünü seçmelisiniz?

1.Duvar kalınlığı

HPDC, herhangi bir döküm işleminin en ince duvarlarına izin verir. Yüksek enjeksiyon hızları, metalin katılaşmaya başlamadan önce metalin ince ve karmaşık boşlukları doldurmasına izin verir. 2 mm'den küçük duvar kalınlıkları alüminyumda ve çinkoda 1 mm kadar ince elde edilebilir. İnce duvarlar dökme yeteneği, bir tasarım mühendisi için önemli bir avantajdır. Karmaşık geometriler de birçok uygulamaya uyacak şekilde üretilebilir ve çok hafif bir parça ile sonuçlanır.

1.Tolerans

Die döküm, diğer döküm sürecinin en kesin toleranslarını elde edebilir. Die döküm kalıpları H13 alet çeliğinden üretilir ve mikrona hassas işlenebilir ve cilalanabilir. Çeliğin dayanıklılığı ve işlemin hızlı katılaşma süresi, sıkı toleransların kalıp ömrü boyunca tutarlı bir şekilde üretilmesini sağlar.

1.Gözeneklilik

Bir dökümün içindeki hava ve gaza gözeneklilik denir. HPDC işlemi, doldurma sırasında diğer süreçlerden daha fazla türbülans üretebilir, ancak bu mutlaka daha fazla gözeneklilik anlamına gelmez. HPDC, kısımdaki gözenekliliği en aza indirmek için hızlı katılaşma ve yüksek basınç kullanarak türbülanslı dolguyu telafi eder. General Die Masters'da, döküm bütünlüğünü optimize etmek için doldurma sırasında kalıp boşluğunda vaküuma yakın bir durum yaratan Fontarex vakum yardımcısı kullanıyoruz..

1.Mikroyapı

Bir dökümün özellikleri, döküm katılaştıkça yaratılan tahıl yapısının sonucudur. Daha hızlı katılaşma, küçük tanelerin sıkı bir matrisi oluşturur. Tahıllar ne kadar küçük olursa, stres altında başarısız olmaya eğilimli olan tahılların kendileri değil, tahıl sınırları olduğu için özellikler o kadar iyi olur. HPDC, üstün katılaşma oranı nedeniyle en iyi genel özellikleri üretir.

1.Ağırlık Gücü

İnce duvarları ince bir mikroyapı ile birleştirdiğinizde, sonuç yenilmesi zor olan güçlü, hafif bir dökümdür.

1.Takım maliyeti

HPDC'nin diğer döküm işlemlerine kıyasla nispeten yüksek bir takım maliyeti vardır. Die döküm kalıpları, kalıp döküm makinelerinin enjeksiyonuna ve kilitleme kuvvetlerine dayanabilen tam olarak inşa edilmiş, ağır hizmet tipi çelik kalıplardır.

Bu daha yüksek takım maliyeti, uzun takım ömrü ve bir seferde birden fazla parça üretmek için kalıplar tasarlama yeteneği ile dengelenir ve parça fiyatını düşürür. Die boşlukları, (kalıbın çalışma kısmı), değiştirilmeden önce genellikle en az 100.000 döngüyü işleyebilir. Yeni boşluklarla kalıbı yenileme maliyeti, ilk yatırımın yaklaşık yarısı olacaktır, çünkü sahip bloğu genellikle birkaç yüz bin atış için yenilenebilir ve yeniden kullanılabilir.

General Die Masters'da, kalıp hayatı boyunca 1,2 milyondan fazla parça üretecek 12 kadar boşlukla kalıp. Bu faktörler dikkate alındığında, parça başına araç maliyeti genellikle daha iyi ekonomik mantıklıdır.

1.Yüzey kaplaması

Yüksek basınçlı kalıp dökümü, bitirme için mükemmel olan ve genellikle bir ürünün kozmetik odak noktası olarak kullanılan bir yüzey kaplaması oluşturabilir. Bu yüzey kaplaması hızlı doldurma süreleri ve döküm kalıplarının pürüzsüz duvarları ile elde edilir. Yüksek basınçlı kalıp dökümleri patlatılabilir, boyanabilir, eloksal, krom kaplama ve hatta ayna kaplamasına cilalanabilir

1.Dökme maliyeti

Yüksek basınçlı kalıp döküm maliyeti, yüksek üretim oranı nedeniyle tipik olarak diğer işlemlerden daha azdır. Yüksek basınçlı kalıp döküm makineleri, parçanın boyutuna bağlı olarak saatte 60-120 döngüden dönebilir. Bu, bir seferde birden fazla boşluk üreten kalıplar kullanma yeteneği ile birleştirildiğinde, bir vardiyada binlerce parça yapabilirsiniz. Bu çok ekonomik bir parça fiyatı ile sonuçlanır. Ayrıca, bir kalıp dökümünün çok daha ince duvarları olabileceğinden, dökümün ağırlığı, daha az metal kullanarak daha düşük bir parça fiyatına katkıda bulunan diğer işlemlerden çok daha az olabilir.

1.Döküm Boyutu

Die döküm teknolojisi ve makine boyutu daha büyük ve daha iyi makinelerle gelişmeye devam ediyor. Döküm boyutu bir zamanlar yüksek basınçlı kalıp dökümü için bir sınırlama olabilir, ancak bu değişiyor. Birçok otomotiv ve deniz motoru blokları artık 4500 tonluk makinelerde yüksek basınçlı kalıp dökümü. Telsa şu anda bir 6 kuruyor .

1.