E-posta biçimi hatası

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

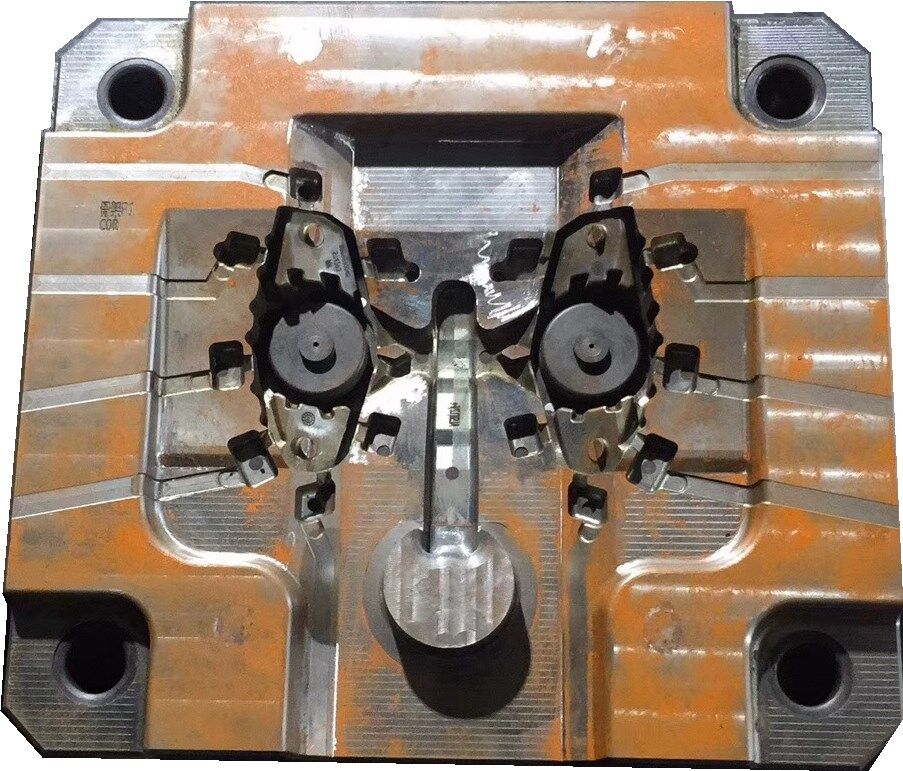

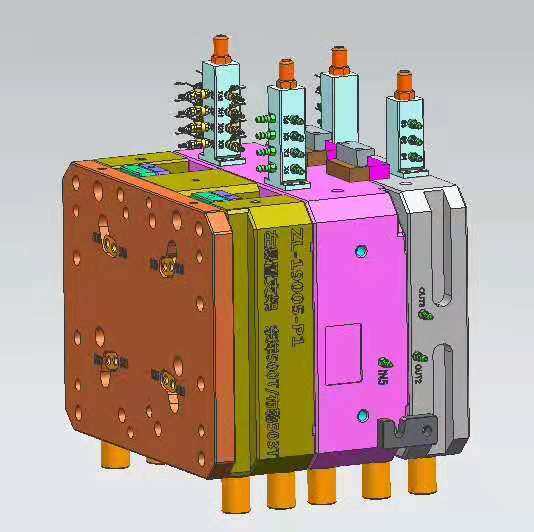

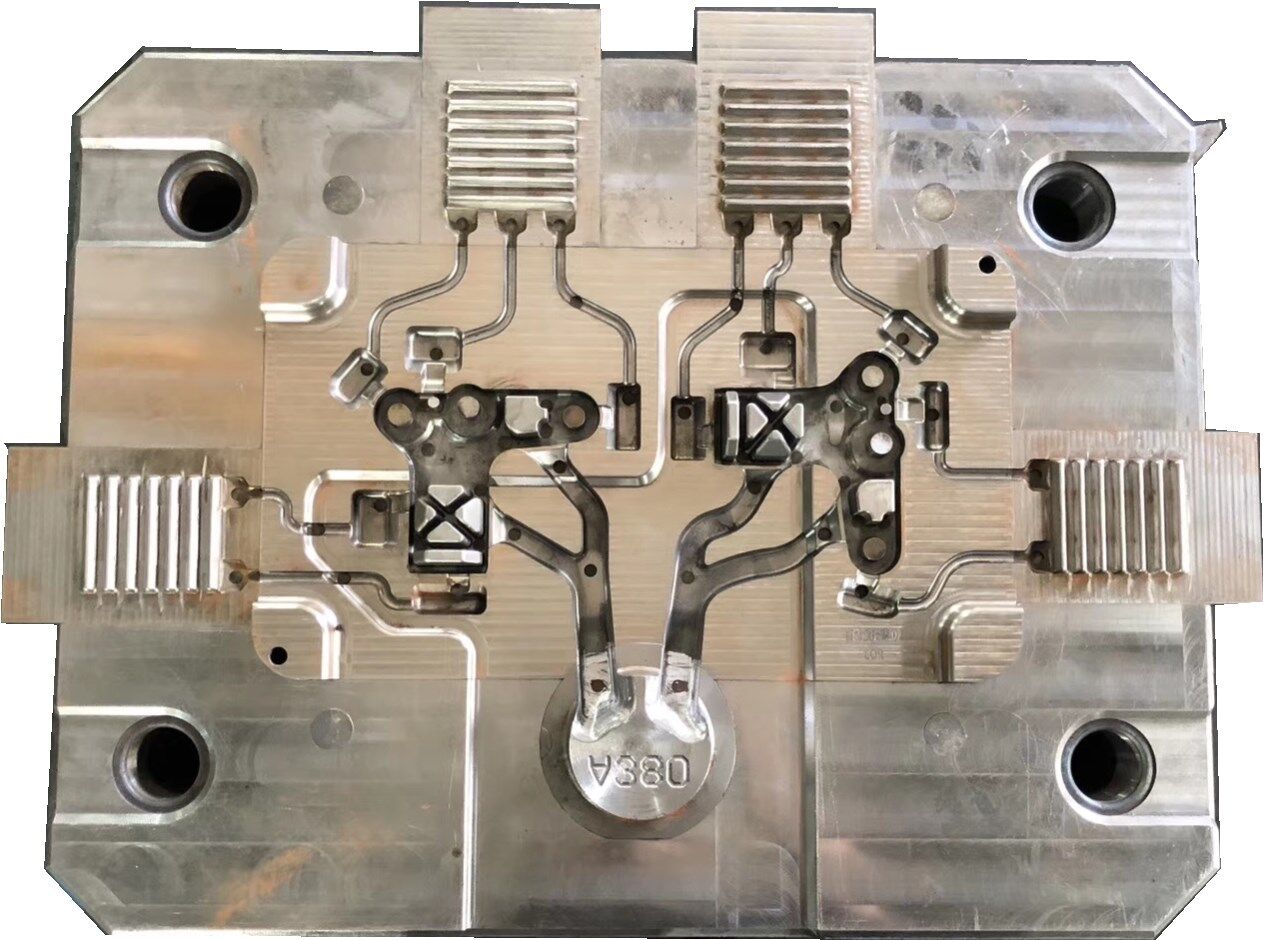

Die döküm kalıbını kullanmanın kilit noktalarını biliyor musunuz?

Yağlama, kalıp deşarjını kolaylaştırmak için kalıp döküm ve kalıp döküm için bir sınıflandırma ajanı görevi görür; Die döküm ve presinin aktif kısmı için bir yağlayıcı olarak, sürtünmeyi azaltır, kalıp dökümünün hizmet ömrünü geliştirir; ve ayrıca, kalıp dökümü için bir soğutucu olarak, uzun süreli operasyonun termal yorgunluğu nedeniyle kalıp ömrünü arttırır.

2. Yağlayıcı gereksinimleri

Yağlayıcı seçimi aşağıdaki gereksinimleri karşılayacaktır:

(1) Tip boşluğuna dökülmeyi yapmayın;

(2) kalıp tipi yüzeyi aşındıramayan çelik malzeme;

(3) toksik gaz üretilemiyor;

(4) Isıtma sırasında kül ve cüruf üretilemez;

(5) Yağlamadan sonra, yüksek basınçlı metal tarafından yıkanmadan tip boşluğuna ve çalışma yüzeyine eşit olarak bağlanmalıdır.

3. Yağlayıcı hazırlığı

(1) Sistem yağının tam kaybı% 85 -% 90 + grafit% 10-15;

(2) Ağır yağ%100'dür;

(3)% 30'da parafin + sarı ağda% 30 + Vazelin Yağı% 14 + grafit% 26;

(4) Grafit% 25 + gliserin% 20 + su camı% 5 + su% 50.

4. Yağlayıcı kullanırken not edilmesi gereken önemlidir

(1) yağlayıcı tip boşluğu ve hareketli parça yüzeyinde kullanılabilir;

(2) Yağlama püskürtme hacmi her seferinde daha az olacak ve tekdüze olmak için, püskürtmeden sonra tip yüzeyinde bir film oluşturmak en iyisidir.

5. Kalıplı kalıbın ayar içeriği

Kalıp döküm kalıbı tamamlandıktan sonra, kalıp testi ile ayarlanmalıdır. Kararlı kalıp döküm elde etmek ve nitelikli dökümler üretmek için doğru kalıp döküm koşullarını ve işlem parametrelerini seçin.

Die testinden önce, kalıp testi personeli, kalıp yapısı, performans, koşullar, kalıp döküm işlemi ve çalışma yöntemlerinin özelliklerini ve özelliklerini anlamak için kalıp döküm için kullanılan alaşım hammaddelerini kontrol edecektir.

Kalıp dökme şekillendirme koşullarının doğru seçimi, kalıp test ayarının anahtarıdır. Kalıpın tasarımı ve üretimi çok doğru olsa bile, genellikle bu tür sorunlarla karşılaşır, ancak kalıp döküm ve şekillendirme koşullarının yanlış seçimi nedeniyle, aynı nitelikli dökümüne basamaz. Aksine, bazı durumlarda, kalıbın dezavantajları aşılabilir ve nitelikli döküm bastırılır. Bu nedenle, kalıp test cihazı kalıp döküm ve şekillendirme koşullarının rolüne ve karşılıklı ilişkisine ve kalıbın aktif prensibine aşina olmalıdır, böylece kalıp döküm ve şekillendirme koşullarını doğru bir şekilde seçmek ve makul bir şekilde ayarlamak için.

Die döküm oluşturma koşullarının içeriği şunlardır: malzeme erime sıcaklığı, kalıp sıcaklığı ve eriyik sıcaklığı, enjeksiyon basıncı, kalıp kilitleme kuvveti, kalıp açma kuvveti ve parçaların durumuna göre gereken basınç patlaması oranı ve basınç patlaması hızının belirlenmesi. Son olarak, mükemmel kalıp dökümü elde edilmeden önce kalıp döküm ürünleri onarılmalıdır.

3. Kalıp çalışmasının sıcaklığı

Die'nin çalışma sıcaklığı, kalıp döküm alaşımına göre değişir. Seçim için birkaç alaşım kalıbının önerilen değerleri aşağıdadır:

Kalıp Adı: Çalışma Sıcaklığı / ℃

(1) çinko alaşım kalıbı: 150-180 ℃;

(2) alüminyum alaşım kalıp: 180-225 ℃;

(3) Magnezyum Alaşım Kalıp: 200-250 ℃;

(4) Bakır/çinko alaşım kalıbı: 300 ℃.

Kalıp dökülme kalıbının çalışma sıcaklığının seçim prensibi:

1. Kalıp sıcaklığı çok düşüktür, dökümün iç yapısı gevşektir ve hava deşarjı zordur, bu da oluşturulması zordur;

2. Kalıp sıcaklığı çok yüksektir, dökümün iç yapısı yoğundur, ancak dökümün kalıp boşluğuna, yapışkan kalıba bağlı "kaynak" olması kolaydır, aynı zamanda dökümü boşaltmak kolay değildir. Çok yüksek sıcaklık, kalıbın kendisini genişleterek dökümün boyut doğruluğunu etkileyecek;

3. Kalıp sıcaklığı uygun aralıkta seçilmelidir. Genel olarak, uygun testten sonra sabit sıcaklık kontrolü iyidir.

4. Kalıp döküm kalıbının yağlanması

1. Yağlama amacı