E-posta biçimi hatası

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

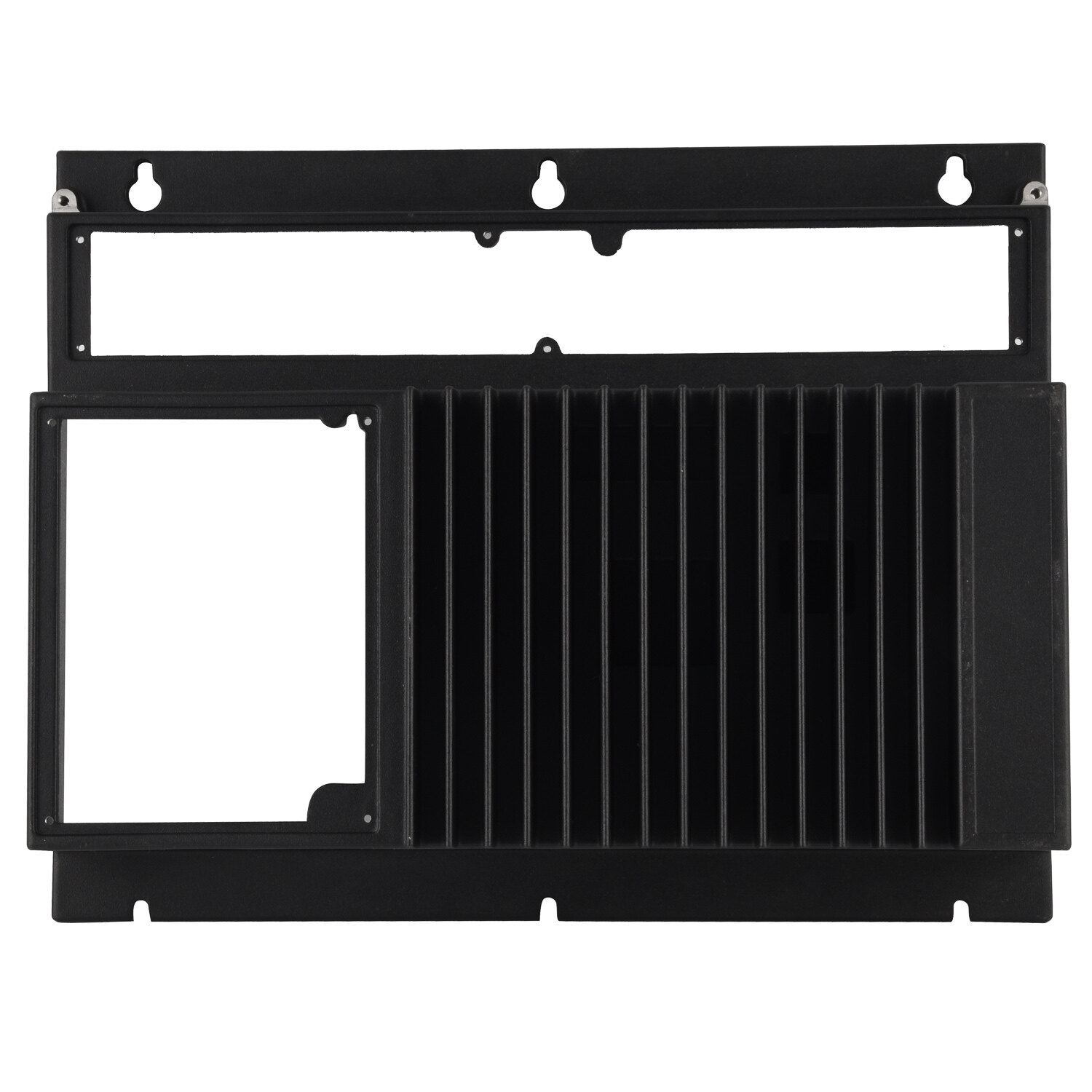

Kalıplı parçalar için çeşitli yüzey işlem yöntemi

Kalıplı parçalar için çeşitli yüzey işlem yöntemi

Yüzey işlemi, substratın yüzeyinden farklı mekanik, fiziksel ve kimyasal özelliklere sahip yüzey katmanlarını yapay olarak oluşturmanın teknik bir yöntemidir. Yüzey işleminin amacı korozyon direncini, aşınma direncini, dekoratif özellikleri ve ürünün diğer özel fonksiyonel gereksinimlerini karşılamaktır. Aşağıda, sensör üretiminin birkaç yüzey işlem sürecini anlamaya devam ediyoruz, ortak metal yüzey işlem sürecinin sınıflandırma yöntemine göre, yüzey işlemi dört kategoriye ayrılmıştır: 1, Mekanik Yüzey Tedavisi: kumlama, atış patlaması, parlatma, parlatma, parlatma, parlatma, parlatma, parlatma, fırçalama, püskürtme, boyama, yağ silme vb. Kimyasal Yüzey Tedavisi: Mavi ve Siyah, Fosforizasyon, Tuzak, Çeşitli Metallerin ve Alaşımların Kimyasal Kaplaması, TD Tedavisi, QPQ tedavisi, kimyasal oksidasyon, vb. Elektrokimyasal yüzey işlemi: Anodizasyon, elektrokimyasal parlatma, elektrokaplama, vb. Modern Yüzey Tedavisi: Kimyasal Buhar Birikimi CVD, Fiziksel Buhar Birikimi PVD, iyon enjeksiyonu, iyon kaplama, lazer yüzey işlemi, vb.

Aşağıda sizi birkaç yüzey işlem süreciyle tanıştıracağız.

Mekanik Yüzey Tedavisi: Kumblasting

Kumblasting, yüksek hızlı kum akışı temizliğinin etkisi ve kabinli bir jet ışını oluşturmak için güç olarak sıkıştırılmış hava, püskürtme işlemidir (bakır cevheri, kuvars kumu, elmas kumu, demir kum, hainan Kum) Yüksek hızlı enjeksiyon İş parçasının yüzeyini işlemek için, iş parçası yüzey görünümünün veya şekil değişiminin dış yüzeyini yapın.

Kimyasal Yüzey Tedavisi: Turşu

Kimyasal yüzey işlem teknolojisi, paslanmaz çelik malzemelerin korozyonunu önlemek için etkili bir yöntemdir ve bu tedavi yöntemi daha uygun maliyetlidir. Genel olarak, krom içeriği ne kadar düşük olursa, paslanmaz çelik malzemelerin korozyon direnci o kadar düşük olur. Optimal korozyon direnci için, alaşım paslanmaz çelik yüzeylerin daha iyi bütünlüğünü elde etmek için hasarlı metal tabakası zamanında çıkarılmalıdır.

Bazı markalı paslanmaz çelik malzemeler için daha uzun bir salamura süresi gerekebilir. Bu süreçte, bazen genellikle zayıf gaz temizlemesinden kaynaklanan bazı ciddi renk problemleri vardır. Yüzey safsızlıklarının mekanik olarak çıkarılması, aşındırıcı veya diğer parçacıkları (malzemenin korozyon direncini etkileyebilir) bırakabilir ve bu tek mekanik yöntem genellikle yüzeyi tamamen temizlemek için yetersizdir. Mekanik araçlar kullanılırsa, malzemenin optimal korozyon direncini elde etmek için kimyasal pasivasyon da gereklidir. Turşu işlemi bazen korozyon direncini geri kazanmak için kir tabakasını ve alt krom tükenme tabakasını uzaklaştırmak için hidroflorik asit (HF) ve nitrik asit (HNO3) karışımı gibi bazı güçlü asitler kullanır. HF ve HNO3 karışımı en yaygın ve genellikle en etkili olanıdır. Asitlerin jel veya macun gibi farklı formlarda kullanılabileceğini belirtmek gerekir. Ticari olarak temin edilebilen hidrofluorik asit ve nitrik asit karışımı, yaklaşık% 25 HNO3 ve% 8 HF'ye kadar içerir. Asit yıkama çözeltileri ayrıca karbon çeliği, demirli demir ve demir oksit parçacıkları gibi gömülü kirleticileri etkili bir şekilde uzaklaştırabilir. HNO3 ve HF asit karışımlarının yanı sıra, birçok farklı turşu çözeltisi kullanılabilir, bazıları özel uygulamalar için kullanılabilir, ancak turşu işlemleri biraz daha yavaş olma eğilimindedir.

Elektrokimyasal yüzey tedavisi: Anodizasyon

Bir alüminyum ve alüminyum alaşımının yüzeyinin genellikle koruyucu, dekoratif ve diğer bazı fonksiyonel özelliklere sahip bir oksit filme dönüştürüldüğü bir elektrolitik oksidasyon işlemi. Bu tanımdan, alüminyum anodize oksidasyon sadece anodize film üretme işlemini içerir. Metal veya alaşım parçaları bir oksit film oluşturmak için anot olarak kullanılır. Metal Oksit Film Yüzey durumunu ve yüzey boyama gibi özellikleri değiştirir, korozyon direncini geliştirir, aşınma ve sertliği arttırır, metal yüzeyi vb. Korur. Anodize alüminyum veya alaşımını, sertliğini ve aşınma direncini 250 ~ 500'e kadar iyileştirir Kg / kare mm, iyi ısı direnci, sert anodize film erime noktası 2320k'ye kadar, mükemmel yalıtım, 2000V'ye kadar voltaja karşı direnç, korozyon direncini arttırır, içinde korozyon olmadan binlerce saat sonra = 0.03Nacl tuz spreyi.

Modern yüzey tedavisi: PVD'nin fiziksel buhar birikimi

Fiziksel buhar birikimi (fiziksel buhar birikimi), düşük voltaj, yüksek akım ark deşarj teknolojisi, hedef malzemeyi buharlaştırmak için gaz deşarjının kullanılması ve buharlaştırılan malzeme ve gaz kullanımı, elektriğin hızlanması kullanılarak anlamına gelir. alan, buharlaştırılmış malzeme ve reaksiyon ürünleri iş parçasına biriktirildi. Fiziksel buhar birikimi (fiziksel buhar birikimi), düşük voltaj, yüksek akım ark deşarj teknolojisi, hedef malzemeyi buharlaştırmak için gaz deşarjının kullanılması ve buharlaştırılan malzeme ve gaz kullanımı, elektriğin hızlanması kullanılarak anlamına gelir. alan, buharlaştırılmış malzeme ve reaksiyon ürünleri iş parçasına biriktirildi.