E-posta biçimi hatası

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

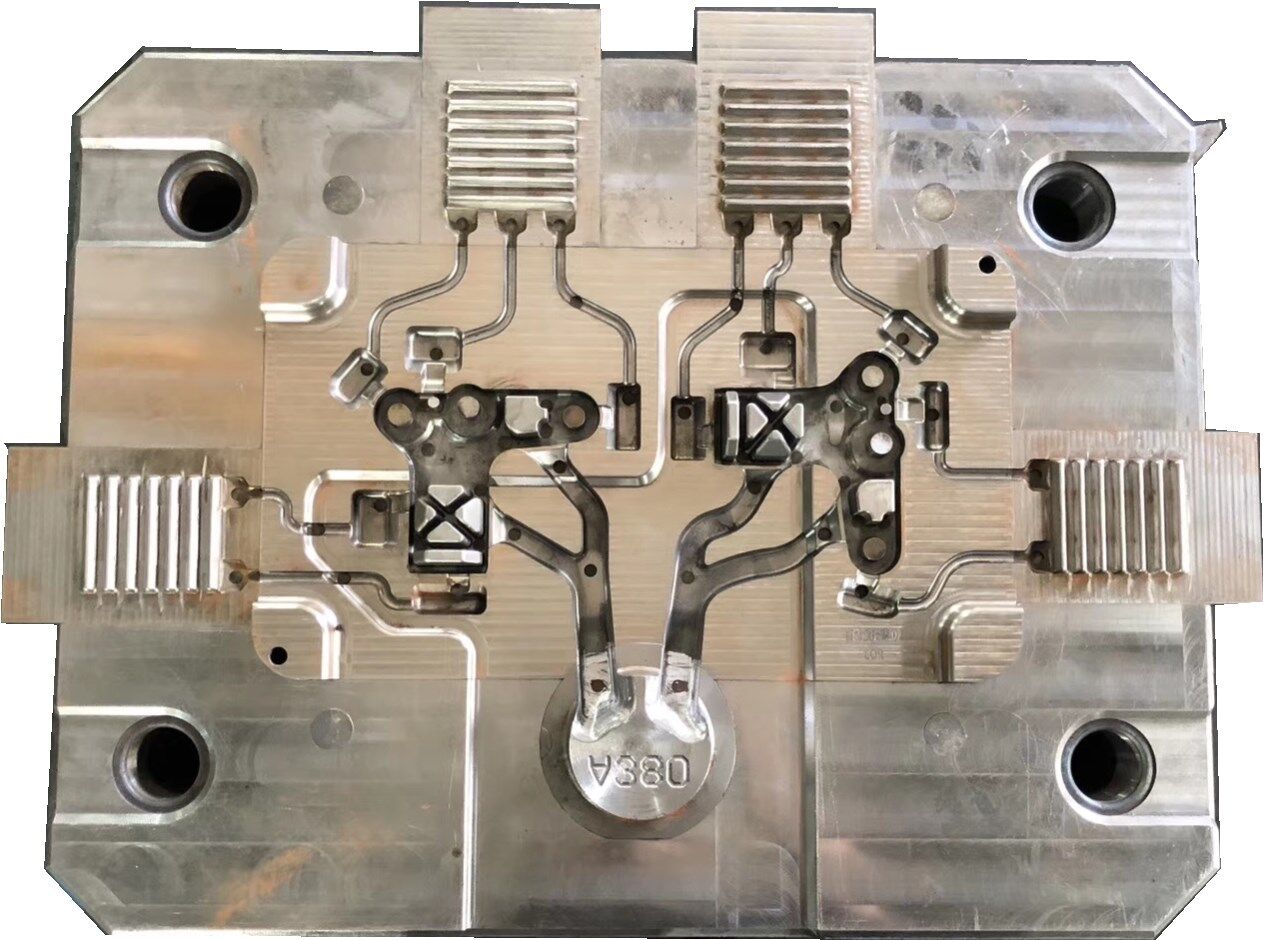

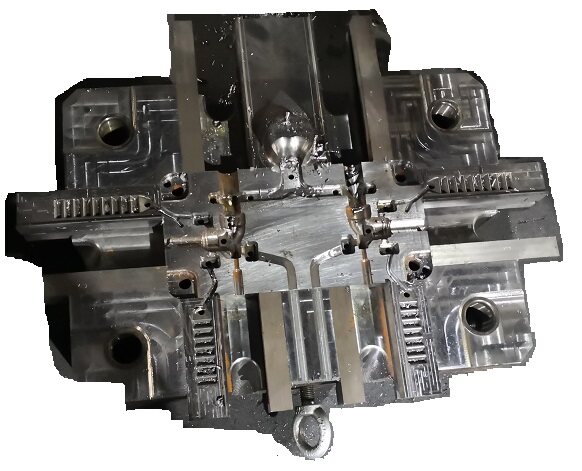

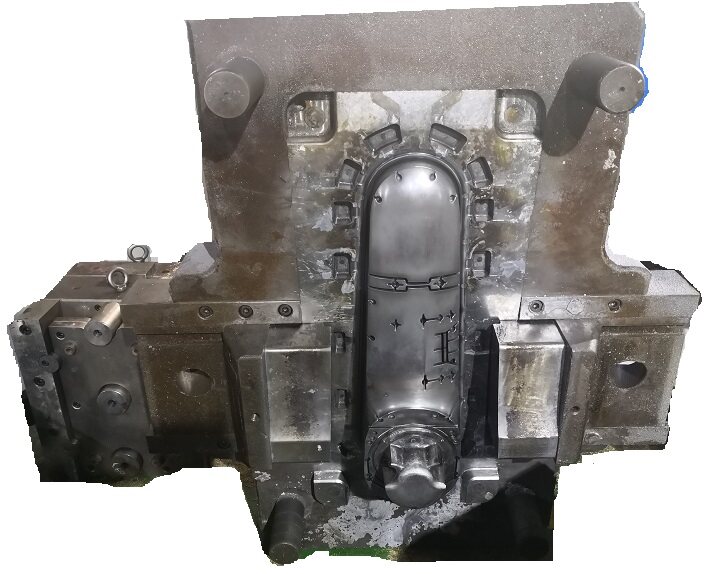

Die Cast kullanımı için not edilmesi gereken birkaç nokta

3). Yağlayıcı hazırlanması

A.Full Kayıp Sistemi Yağı% 85 -% 90 + Grafit% 10-15;

B. Heavy yağı:%100;

C.Parafin% 30 + Sarı Balmumu% 30 + Vazelin Yağı% 14 + Grafit% 26;

D.Graphit% 25 + gliserin% 20 + su camı% 5 + su% 50;

4). Yağlayıcı kullanırken not edilmesi gereken konular

A.Lubricant tip boşluk ve hareketli parça yüzeyinde kullanılabilir;

B. Lubricant püskürtme miktarı her seferinde daha az olmalı ve tekdüze olmak için püskürttükten sonra tip yüzeyinde bir film oluşturmak en iyisidir.

V. Kalıplı kalıpın ayar içeriği

Die döküm kalıbını tamamladıktan sonra, kararlı kalıp döküm elde etmek ve nitelikli dökümler üretmek için doğru kalıp döküm koşullarını ve işlem parametrelerini ayarlamak gerekir.

Ölmekte olan testten önce, kalıp test personeli, kalıp yapısı, performans, koşullar, işlem ve çalışma yöntemlerinin özelliklerini anlamak için alaşımlı hammaddeleri kalıp dökümünü kontrol edecektir.

Kalıp dökme şekillendirme koşullarının doğru seçimi, deneme ayarlamasının anahtarıdır. Kalıpın tasarımı ve üretimi çok doğru olsa bile, genellikle bu tür sorunlarla karşılaşır, ancak kalıp döküm ve şekillendirme koşullarının yanlış seçimi nedeniyle, aynı nitelikli dökümüne basamaz. Aksine, bazı durumlarda, kalıp döküm koşulları kalıbın eksikliklerinin üstesinden gelmek ve nitelikli dökümlere bastırmak için ayarlanabilir. Bu nedenle, kalıp test personeli kalıp döküm koşullarını, kalıp döküm koşullarını doğru bir şekilde seçmek ve makul bir şekilde ayarlamak için kalıbın aktif prensibi, kalıp döküm koşullarının rolüne ve karşılıklı ilişkisine aşina olmalıdır.

Ölüm döküm oluşturma koşullarının içeriği şunları içerir: malzeme erime sıcaklığı, kalıp sıcaklığı ve eriyik sıcaklığı, enjeksiyon basıncı, kalıp kilitleme kuvveti, kalıp açma kuvveti, sıkıştırma atış oranı ve üretim parçalarının durumuna göre gereken patlama hızı. Son olarak, mükemmel kalıp döküm parçaları elde edilmeden önce kalıp döküm ürünleri onarılmalıdır.

Bakır-çink alaşımı 850-960

Kalıp döküm alaşımının sıcaklık seçimi prensibi:

1) dökülen metalin sıcaklığı ne kadar düşük olursa, kalıp ömrü o kadar uzun;

2) Sadece düşük sıcaklıkta kalıp dökümüyle egzoz tankının derinliğini azaltmak ve metal sıvı sıçraması tehlikesini azaltmak mümkündür;

3) Düşük sıcaklık kalıp dökümü, presleme odasının ve üst çubuğun sıkma fırsatını azaltabilir;

4) Düşük sıcaklık kalıp dökümü, dökümdeki büzülme delikleri ve çatlakların üretimini azaltabilir.

Kısacası, işlem koşulları izin verdiğinde, kalıp döküm alaşımının sıcaklığı veya döküm için düşük sıcaklığı seçin.

3, kalıp çalışmasının çalışma sıcaklığı

Die döküm kalıbının çalışma sıcaklığı, kalıp döküm alaşımına göre değişir. Seçim için birkaç alaşım kalıbının önerilen değerleri aşağıdadır:

Kalıp adı çalışma sıcaklığı / ℃

Çinko Alaşım Kalıp 150-180

Alüminyum alaşım kalıbı 180-225

Magnezyum Alaşım Kalıp 200-250

Bakır çinko alaşım kalıbı 300

Kalıp dökümünün çalışma sıcaklığı ilkesi:

1) Kalıp sıcaklığı çok düşük, dökümün iç yapısı gevşek, hava deşarjı zor, zordur;

2) Kalıp sıcaklığı çok yüksektir, dökümün iç yapısı yoğundur, ancak dökümün kalıp boşluğuna, yapışkan kalıbına "kaynak" kolaydır

Dökümü deşarj etmek kolay değildir ve yüksek sıcaklık kalıbın kendisini genişletir ve dökümün boyut doğruluğunu etkiler.

3) Kalıp sıcaklığı uygun aralık içinde seçilmelidir, genellikle uygun testten sonra sabit sıcaklık kontrolü makuldur.

4, kalıp döküm kalıbının yağlanması

1). Yağlamanın amacı

Yağlama, kalıp döküm ve kalıp döküm için ayırma maddesi olarak işlev görür; Kalıp dökülmesinin aktif kısmı olarak, sürtünmeyi azaltır, kalıp dökümün hizmet ömrünü geliştirir ve uzun çalışma için termal yorgunluk nedeniyle kalıp ömrünü azaltır.

2). Yağlayıcı gereksinimleri

Yağlayıcıların seçimi aşağıdaki gereksinimleri karşılayacaktır:

A. Kalıp dökümü tip boşluğuna yapışamaz;

B. Kalıp tipi yüzeyini aşındıramayan çelik malzeme;

zehirli gazlar üretmek için birleşir;

D. Isıtma sırasında kül üretmez;

E. Yağlama, yüksek basınçlı metal ile yıkanmadan tip boşluğuna ve çalışma yüzeyine eşit olarak bağlanmalıdır.